Производство меняется. О 3D-печати металлами

Зачем искать поставщиков, дилеров и производителей опытных деталей для предприятия, если можно взять и самостоятельно напечатать их на месте? 3D-принтеры давно печатают не только композитами, но и песком и даже металлом. Правда, бытует мнение, что такие принтеры по стоимости равноценны маленькому самолёту. В чём же состоит преимущество использования 3D-печати металлами для предприятий?

Печать металлами, по словам практиков, едва ли не новая ступень эволюции производства. Она сокращает энергозатраты, практически исключает образование отходов, помогает сократить траты на оборудование и обладает ещё целым рядом преимуществ, которые описывают эксперты из этой сферы.

За что любят эту технологию

Например, за возможность изготовления продукта почти из любого металла. Популярными для печати являются такие материалы, как титан, алюминий, медь, железо, суперсплавы. Подходят для неё даже драгоценные вещества: золото, платина и серебро, — но в основном их применение сводится к ювелирной отрасли. Эксперты отмечают, что будущее такого типа печати именно за суперсплавами, ведь их уже сейчас активно используют не только в медицине, но и в робототехнике и станкостроении.

Кроме того, всего лишь за несколько часов 3D-принтер способен изготовить деталь, производство которой при традиционных технологиях может занять несколько месяцев. Однако, по мнению технического директора ООО «ЦПАТ» Юрия Авраамова, вопрос времени обычно остро возникает, когда нужно прототипирование, что по-прежнему составляет значительную долю рынка 3D-печати.

Машиностроителю же, имеющему чертёж детали, в технических требованиях которого уже записана 3D-печать, время не так уж важно. Специалист умеет планировать производство. Ему нужен результат, который должен работать, а не стоять на полке, и грамотный конструтор заложит время на его изготовление.

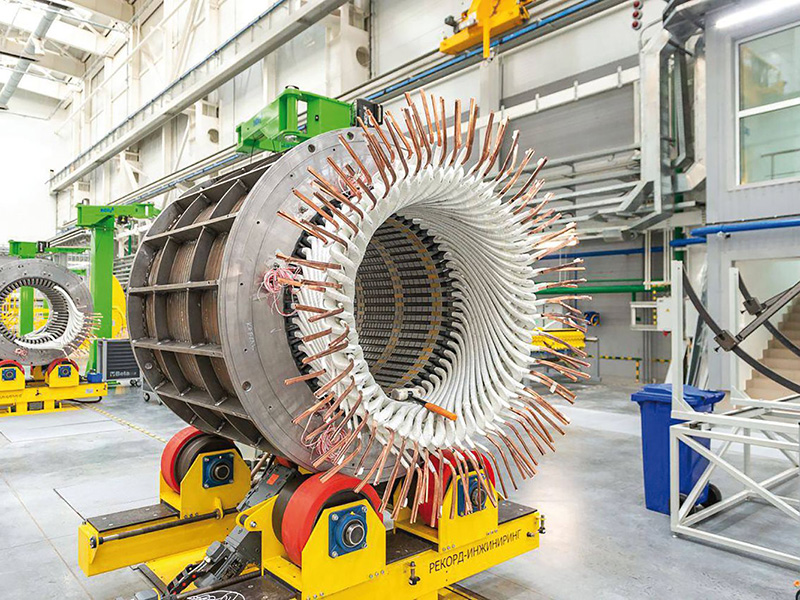

Особенно 3D-печать эффективна для задач, которые относятся к литейным технологиям. Г-н Авраамов уточнил: это могут быть изделия, имеющие сложную корпусную форму. Такие детали активно использует отрасль приборостроения. Это волноводы, радиаторы, крыльчатки ротационных агрегатов и другие устройства, которые работают с жидкими и газообразными средами. Одна из принципиальных задач в аддитивной индустрии, по словам г-на Авраамова, — изготовление деталей с разветвлённой сетью внутренних каналов.

Продакт-менеджер ООО «Топ 3Д Групп» Виктор Наумов в свою очередь отметил, что печать металлом — сложный процесс, в котором нужно учитывать особенности 3D-принтера. А ещё важнее знание материалов, из которых будут производить продукт. Так, два изделия, одинаковых по геометрии, но из разных материалов, будут вести себя при печати и отпуске совершенно отлично друг от друга.

Как это работает?

Технология печати металлами схожа с печатью полимерами и даже песком. За исключением того, что перед началом запуска процесса камеру построения нужно заполнить инертным газом. Этот важный шаг важен для минимизации окисления металлического порошка. Дальше камеру необходимо нагреть до оптимальной для производства температуры.

Основной процесс заключается в том, что слой металлического порошка распределяется по платформе, а лазер анализирует его и находит поперечное сечение. Следом он плавит и спекает частицы порошка, образуя следующий слой. Как только слой будет готов, платформа движется дальше на его толщину, а рекоутер выпускает следующий ряд порошка. После завершения процесса печати детали покрыты металлическим порошком. Кроме того, на этом этапе есть явное отличие от спекания полимерным порошком: детали крепятся к платформе с помощью области поддержки.

А эти области должны быть изготовлены из того же материала, что и деталь. Это нужно для того, чтобы избежать деформации при высоких температурах.

По словам экспертов, экономия времени особенно проявляется во время печати деталей с чистой поверхностью, которым понадобится лишь финальная обработка.

О цене

По словам практиков и экспертов, изготавливать детали на предприятии с помощью 3D-принтера недешёвое удовольствие. Однако г-н Авраамов считает, что вопрос этот сугубо индивидуальный.

Адекватно оценить стоимость изготовления и объявить конечную цену работы — задача сложная.

«Сегодня рынок оперирует понятием «цена за 1 см3». Однако если мы уходим в сферу машиностроения, то обязательно появляются такие аспекты, как постобработка, шлифование/полирование, окраска, план контроля и пр. Учесть их в цене за 1 см3 неразумно», — уверяет Юрий Авраамов.

Также на стоимость влияет и выбор металлического порошка. Директор сервисного центра Printeria Илья Карпук рассказал: в сервисном центре печатают в основном инженерными пластиками и фторполимерной смолой. Мечтать о 3D-печати металлом даже не приходится: слишком дорогие оборудование и расходные материалы. Особенно высока цена металлического порошка.

Например, рыночная цена 1 кг порошка нержавеющей стали 316L в среднем равна 450 долларов.

Г-н Авраамов с точки зрения своего опыта выделил наиболее технологичные и относительно недорогие материалы: алюминиевый сплав AlSi10Mg, нержавеющую сталь 316L и титановый сплав Вт6. Выходит, что 450 долларов за 1 кг порошка нержавеющей стали — это не так уж дорого.

Однако оборудование по цене действительно сравнимо с особняком. Илья Карпук уверяет, что SLS 3D-принтер до введения санкций стоил больше 15 млн рублей. При этом печать металлических деталей, полученных лазерным спеканием, не могла граничить с другими производствами. Если, конечно, предприятие не планирует строить космический корабль за государственные деньги, отметил спикер.

«Сколько бы раз я ни пытался «подойти к снаряду», экономическая целесообразность таких изделий никак не могла конкурировать с традиционными фрезеровкой, отливкой и т. д», — заявил г-н Карпук.

Не так давно ситуация изменилась. SLS печать чистым металлом ушла на второй план, после того как учёные из Томска представили проект недорогого материала. Технология заключалась в симбиозе пластика с порошком.

С его помощью можно печатать на стандартном и даже бытовом SLS 3D-принтере. Изготовленную деталь нужно поместить в печь, где при температуре 400 ⁰С выжигается полимер, а при 1 200 ⁰С происходит спекание. Таким образом, несмотря на то, что в печати используется пластик, на выходе получается прочное закалённое металлическое изделие. По словам спикера, это значит, что печатать металлом теперь можно и на оборудовании стоимостью 300‒400 тыс. рублей, а это уже в корне поменяет положение рынка.

400 тыс. рублей или 2 млн — сумма, так или иначе, немаленькая, и для среднего производства такая покупка может оказаться нецелесообразной.

Г-н Наумов уверяет, что, невзирая на дороговизну такого аддитивного производства, потребителям нужно учитывать уникальные свойства изделия. Более того, по мнению спикера, сэкономить можно за счёт сокращения сроков изготовления.

Не всё под силу 3D-принтеру

Масса преимуществ, упомянутых экспертами, ещё не говорит о том, что 3D-печать металлом решит любые производственные задачи. Существует ряд ограничений для конструкторских решений под аддитивное производство, например габаритные размеры, отмечает Юрий Авраамов. Однако нельзя отрицать тот факт, что у конструктора больше свободы в решениях для аддитивного производства, нежели для других методов.

Так или иначе, есть изделия, которые печатать на принтере, скорее всего, не станут.

«За свою практику я ни разу не встречал случая, когда какой-либо кронштейн было эффективно печатать на 3D-принтере. Даже при бесплатной топологической оптимизации легче и надёжней будет по её результату сконструировать деталь под механическую обработку на ЧПУ. Благо, сегодня возможности 5-координатных обрабатывающих центров так же могут удивлять», — поделился опытом г-н Авраамов.

Есть и другое мнение. Виктор Наумов считает, что производство кронштейнов в бионической геометрии при помощи 3D-печати кажется неэффективным именно из-за стоимости, но если изменить «топорную» геометрию изделий, то появятся и новые варианты. Так, с практической стороны на лицо одни плюсы: изделия весят на 40‒60% меньше, могут использоваться в авиа- и космической индустрии и выдерживают нагрузку в 1,5‒3 раза большую, чем классические.

Что уж точно не стоило бы печатать, так это шестерёнки. Если документация на изделие содержит такие требования по точности и шероховатости, что заготовка для финальной механической обработки будет представлять собой что-то похожее на параллелепипед, то речь о 3D-печати идти не может.

Широкий взгляд

Несмотря на то, что многие отрасли и наполняющие их предприятия уже знают о технологии печати металлами, её практическое применение пока находится на уровне заводских бюджетов на НИР.

«К сожалению, уровень оснащения аддитивными установками оставляет желать лучшего. Конечно, мы говорим это, основываясь на оснащении дружественных и конкурирующих стран», — поделился мнением г-н Наумов.

Однако эксперты всё равно настроены позитивно. Юрий Авраамов говорит, что компания уже сейчас решает задачи по производству серий с планированием на полгода и с планом контроля готовой продукции.

«Всё чаще приходит радость от того, что мне на стол кладут на рассмотрение чертёж на изделия с конкретными решениями и требованиями под аддитивное производство», — добавил г-н Авраамов.

Что касается санкций и дефицита западных и европейских комплектующих, это участников российского рынка не удручает. По мнению спикеров, спрос на печать изделий металлом не изменился, и более того, он продолжает развиваться как количественно, так и качественно.

С рынка ушли Германия и США, однако Китай остался, и среди его предложений есть те, что можно оценить по достоинству. Так, Виктор Наумов отметил 3D-принтеры компании HBD. Спикер считает, что это оборудование показывает стабильность работы и технической поддержки. Кроме того, это крупный промышленный производитель и продавец, который не стал повышать цены, как сделали многие. В связи с этим компания «Топ 3Д групп» приобрела решение HBD, с помощью которого эксперты продолжат наращивать экспертизу.

А в целом сильные и дальновидные продавцы аддитивных машин были готовы к ограничениям, что они и продемонстрировали на летних профильных выставках, отметил Юрий Авраамов. Другой вопрос, что делать тем, кто остался с немецкой машиной. Как правило, это пионеры индустрии, принявшие на себя все её «детские болячки». Спикер считает, что утешением может служить то, что промышленность и экономика нашего отечества признаков смерти не демонстрирует, а, напротив, искрится жизнью. Это значит, что применение своим инженерным знаниям и умениям найти можно.

Эксперт

Продакт-менеджер ООО «Топ 3Д Групп», Виктор Наумов

«3D-печать может и должна реализовать любую геометрию. Однако есть некоторые нюансы, проверенные временем и количеством прототипов, которые выполняли эксперты нашей компании. Печать металлом — сложный процесс, в котором нужно учитывать особенности 3D-принтера.

Но гораздо важнее знание материалов, из которых вы производите изделие. Два изделия, одинаковых по геометрии, но из разных материалов, будут вести себя при печати и отпуске совершенно отлично друг от друга».

Эксперт

Технический директор ООО «ЦПАТ» Юрий Авраамов

«Предмет компетенций инженера-аддитивщика на данный момент находится в стадии формирования.

8 лет назад его профессионализм был ограничен знаниями, полученными от наладчика оборудования. Сейчас в нашей стране живут инженеры, которые собаку съели на 3D-печати, но просто так делиться опытом не будут. Тем не менее я думаю, что настанет время, когда свежеиспечённый инженер сможет решать задачи в АП и гарантировать результат, а не просто знать, что есть на свете SLM, SLS, FDM и DED».

Текст: Анастасия Семёнова