Особенности коллаборативных роботов

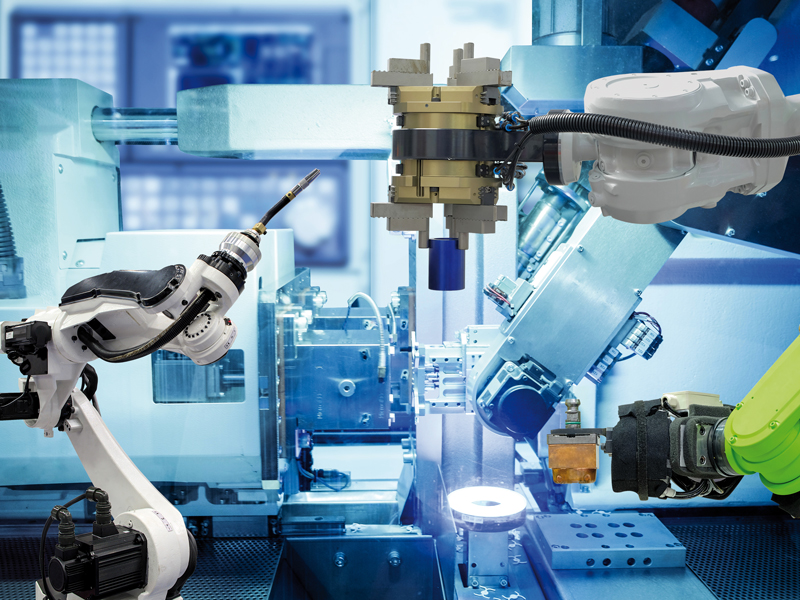

Роботы уже комфортно живут среди людей, мы встречаем их в быту, в магазинах и на улицах городов. Люди уже без проблем взаимодействуют с машинами в простых задачах. Но как это происходит в сложном отлаженном производстве, где годами сотни рук рабочих занимались изготовлением станков, металлических деталей и другими процессами, невозможными без участия человека? Для этого относительно недавно на промышленный рынок вышли коллаборативные роботы.

Уже своим названием эти машины указывают, что работают в сотрудничестве с человеком. Их задумали, чтобы взаимодействие не несло даже потенциального вреда. Это значит, что, если не случится восстание машин, роботы этого типа даже случайно не смогут навредить.

Производители уверяют, если человек сам подставит свою голову «на отсечение» — коботы не допустят несчастного случая. Это отличает их от других промышленных роботов, для которых обязательна выделенная и огороженная зона, защищающая как живых сотрудников — от опасности получения травмы, так и самих роботов — от помех при работе.

Коллаборативная робототехника, как отрасль, производит аппараты, которым такое разграничение не нужно, что экономит средства на оборудовании техники безопасности и площади предприятий.

Вкалывают коботы

Коботы — помощники операторов, оснащённые датчиками движения и обратной связи. Устройства отслеживают момент, когда оператор появляется в общем рабочем пространстве. После этого активируется режим безопасной работы, корректируется мощность и силовой уровень, подходящий для взаимодействия с человеком. Когда человек покидает зону рабочего процесса, коллаборативные роботы начинают функционировать на высокой скорости, повышая производительность.

Даже внешне роботы выглядят не угрожающими, обычно компактная техника часто имеет рамы с круглыми краями и минимумом точек защемления. А процесс их обучения заслуживает отдельного внимания.

«Ничего сложного: берём робота за «руку» и показываем ему траекторию движения. Он запоминает и повторяет с точностью 0,05 мм. Никогда ещё настройка промышленного робота не была такой лёгкой и интуитивно понятной даже неподготовленному человеку», — говорит менеджер проектов ООО НПП «Вита-Принт» Сергей Бейдер.

Для этого не нужны навыки программирования, это возможно благодаря наличию у манипуляторов сенсоров силомоментного очувствления робота.

Правда, г-н Бейдер оговаривается, что если всё-таки не получилось научить кобота, то так же, как и человеку, который потерял координацию движений, машине нужен «врач», точнее опытный робототехник. По словам эксперта, это основное отличие коботов от обычных промышленных роботов, в каждом суставе этих машин установлен сдвоенный энкодер для отслеживания положения робота в реальном времени. Процесс работы кобота похож на то, как человеческий мозг отслеживает положение тела в пространстве.

Манипуляторы могут работать и без контакта с людьми, но эксперты считают, что это не всегда экономически оправдано и эффективно.

«Опыт предприятий Toyota и Tesla учит нас тому, что гиперавтоматизация не нужна. Это не окупаемо. Коллаборация человека и робота — самое перспективное направление в автоматизации. Когда человек и робот делают то, что у них лучше всего получается, дополняя друг друга, — производительность взлетает кратно. Дальнейшая автоматизация уже влечёт огромные финансовые вложения и не приводит к революционным изменениям в производительности», — добавил Сергей Бейдер.

Он отмечает, что коботов применяют там, где они быстрее окупаются или решают острую проблему, которую сложнее, дороже или невозможно решить другими способами. Например, для повышения эффективности мелкосерийного производства, где экономически нецелесообразно внедрять традиционные автоматизированные линии, или требуется оперативно запустить производство на ограниченный срок. Ну и, в конце концов, в тех процессах, где не избежать тесного взаимодействия робота с человеком.

В основном коботов применяют:

- в электродуговой и лазерной сварке металлов, и ультразвуковой сварке пластиков;

- для обслуживания станков с ЧПУ: загрузка заготовок / выгрузка готовых деталей;

- для нанесения клея/герметика, окраски.

В металлообработке коллаборативных роботов интегрируют со станками ЧПУ, и они заняты фрезеровкой, шлифовкой и резкой. Пока рабочие трудятся над более сложными задачами, эти помощники могут загружать, доставать изделия и обслуживать станок.

Также они отлично справляются с полировкой, которая у человека и даже

у специальной техники занимает продолжительное время. Дайте эту задачу коботу — он выполнит её быстро и не пожалуется на сложность и монотонность.

«Сам по себе этот манипулятор бесполезен, он должен быть частью роботизированной системы, решающей задачу производства, — любую повторяющуюся или опасную операцию. Прежде всего это сварка, например, дуговая или лазерная. Кроме того, коботы в составе системы могут осуществлять сборку, шлифовать материалы, резать, загружать станки, сверлить или делать лабораторное тестирование — то есть заменять человека на практически любом производственном процессе», — утверждает основатель и генеральный директор ООО «Технорэд» Артём Лукин.

Коллаборативные роботы увеличивают производительность и безопасность литейного производства, выполняя утомительные или опасные для человека функции, их применение эффективнее в союзе с живыми сотрудниками. Выполнение монотонных задач — это то, в чём манипулятор превосходит многие технологии и уж точно человека.

«Коллаборативные роботы незаменимы, когда в течение 1 месяца требуется увеличить производительность в 2–3 раза и уложиться в бюджет до 5 млн рублей», — считает Сергей Бейдер.

Предприятие, которое использует эту технику, наверняка станет достаточно конкурентным, потому что роботы экономят и время сотрудников.

Кроме того, Артём Лукин отмечает, что снижаются и затраты производства.

Например, роботизация сварки увеличивает производительность линии — от 2 до 5 раз. Коботы точны и имеют высокую повторяемость, поэтому уровень качества тоже существенно возрастает: достигается 100% повторяемость швов, доля брака снижается на 90%. А на участке сборки и упаковки, где основными процессами являются сбор деталей и их перемещение по конвейеру на крупносерийном производстве, кобот вообще незаменим. Для человека эти процессы слишком утомительны и монотонны, что становится следствием снижения скорости и производительности. Автоматизированная машина возьмёт весомую часть работы на себя и при этом не устанет, не отвлечётся и выполнит задачу без ошибок.

Защитит человека

Скучная работа — не единственное, в чём силён робот-помощник.

Представьте человека, который с закрытыми глазами наткнётся на стену или другое препятствие. Его мозг в этот момент получит сигнал, и человек прекратит движение. По словам Сергея Бейдера, именно так и работает система безопасности коллаборативного робота. Машина в реальном времени рассчитывает и отслеживает усилие, которое необходимо создать на каждом его суставе для штатного выполнения работы. Если усилие превышает штатное — кобот мгновенно остановится и будет ждать реакции оператора.

Обычный робот так не может. У него есть программа: переместиться из точки А в точку Б. Если на пути он встретит сопротивление — то просто будет пытаться продолжить движение, пока не сломает препятствие или не сломается сам.

«Хотя роботы, созданные для совместной работы, легче по весу и двигаются медленнее, чем обычные индустриальные роботы, по-прежнему важны меры безопасности. Такие функции, как технология обнаружения столкновений и малоинерционные серводвигатели, конечно, помогают минимизировать риски, но не устраняют их полностью», — сообщил г-н Бейдер.

Эксперт считает: важно проводить оценку рисков на основании реальных применений и от них отталкиваться при обучении персонала.

Потенциальные риски включают условия работы оператора, в частности усталость или стресс, освобождение путей перемещения от препятствий, а также строительные конструкции. Должен учитываться не только возможный контакт оператора с роботом, но и последствия такого контакта и другие опасности, связанные с рабочей зоной. Кроме того, необходимо учитывать неправильное использование роботизированного оборудования или отсутствие должной подготовки оператора. Операторы также должны знать о путях перемещения робота и выполняемых им рабочих процессах.

На этом не всё

Кобот — это универсальный промышленный робот-манипулятор новейшего поколения. То, что он будет сегодня делать на предприятии, определяет только заказчик. На «руку» просто устанавливают нужный инструмент, и можно запускать его в работу. Для сборки ставят захват, для сварки — горелку, для полировки — шлифовальную машину, для нанесения клея — дозатор, и т. д. Сергей Бейдер отметил, что в дополнение кбазовому программному обеспечению можно установить приложение, расширяющее возможности кобота. Например, для сварки разработано специальное приложение, которое позволяет: задавать режим работы подключённого сварочного аппарата непосредственно со штатного пульта робота и устанавливать отдельный режим для разных участков шва; двумя кликами преобразовать линейное движение сварочной горелки в зигзаг, «американку», синусоиду и другие паттерны; легко настроить многопроходный шов.

Кроме того, разработчики предлагают дополнить базовую комплектацию различными аксессуарами вроде огнеупорного чехла, кнопочного пульта и других.

От истоков

Первый кобот поступил в серийное производство в 2008 году, и, по словам экспертов, конструкция новейших моделей с тех пор мало изменилась.

«Кобот — относительно молодая технология, ей около 15 лет. Они совершенствуются, но разница между изначальными и последними моделями пока незначительна. Само их появление было однозначным технологическим прорывом, но других прорывов в этой отрасли пока еще не происходило», — утверждает генеральный директор ООО «ДС-Роботикс» Михаил Зотов.

Это по-прежнему те же самые манипуляторы с сервоприводом, волновыми редукторами и сдвоенными энкодерами. Они имеют, как правило, 6 суставов и потому называются 6-осевыми. Это делает их максимально похожими на человеческую руку, с той же гибкостью и подвижностью. Позже появились коботы и с 7 и 4 осями.

«Современные модели отличаются наличием большого количества периферийного оборудования, которое быстро подключается и работает по принципу Plug&Play, то есть не требует дополнительного контроллера управления», — добавил Артём Лукин.

За установку нового оборудования отвечает соответствующее ПО. Робот опознаёт устройство, предложит удобный интерфейс для работы с этим девайсом. Это похоже на подключение «мышки» к компьютеру. Кроме того, у новейших моделей повторяемость 0,03–0,10 мм. Сергей Бейдер утверждает, что конструкция с такими характеристиками будет актуальна ещё как минимум 20 лет.

«Коботы надёжны, как автомат Калашникова — период непрерывной работы на полной нагрузке и скорости между плановыми техобслуживаниями — 2–4 года в зависимости от модели», — уверен г-н Бейдер.

По этой причине затруднительно найти кобота на вторичном рынке. Никому и не придёт в голову продать исправного робота. Да и вопросов, как его задействовать, тоже обычно не возникает. К тому же обновления для ПО манипуляторов выходят раз в полгода, а новые инструменты и аксессуары и того чаще.

«После установки и наладки кобот работает в автоматическом режиме, не требуя присутствия работника, — 24 часа в сутки, 365 дней в году. В это время человек может заняться решением нестандартных задач. Это означает, что затраты снижаются, а производительность растёт — минимум в 2 раза, а в каких-то случаях может достигать и 5-кратного роста», — уверяет Артём Лукин.

Сейчас в мире уже больше 60 производителей коллаборативных роботов, из них продукция 10 доступна для покупки в России. Компании не ограничиваются производством одной модели и занимаются разработкой целых линеек, которые имеют разную длину «руки», грузоподъёмность, подвижность и другие характеристики в зависимости от задач.

Производители нередко оснащают роботов камерами машинного зрения, силомоментными датчиками и уникальными опциями ПО. А их заказчики при выборе отталкиваются от задач, для которых им нужен помощник, совокупности его характеристик, уровня сервиса и стоимости.

Одна из самых популярных моделей манипуляторов обладает грузоподъёмностью в 12,5 кг. По радиусу досягаемости и весу она подходит для самого широкого перечня операций.

«В конечном счёте не так важно, какой кобот лучше других. Есть задачи, для которых подойдёт только безупречный европейский коллаборативный робот, а есть задачи, где его функционал избыточен, и можно применить хорошего кобота из Китая», — считает Сергей Бейдер.

«Коллаборативная робототехника — самая быстро развивающаяся и растущая отрасль автоматизации производства. В то время как продажи обычных роботов «буксуют» на месте, объём продаж коботов в мире и в России удваивается каждый год».

«Коллаборативный робот создан так, чтобы он останавливался, если в зоне его действия появится человек. Как это возможно? За счёт измерения усилия на приводах. Коботы «чувствуют» его, измеряя ток на двигателе, и останавливаются, если «натыкаются» на руки человека. Это одна из причин, по которой коллаборативные модели работают медленнее традиционных промышленных роботов, хотя технически способны работать быстрее».

Текст: Анастасия Семёнова. Фото: freepik.com