Лазерная сварка тавровых соединений стальных сэндвич-панелей

Исследования проводились в рамках проекта FOSTA P869 «Тавровые соединения, полученные лазерной сваркой (IGF 16935 BG)».

При возведении стальных мостов

и в судостроении заметен значительный интерес к замене дорожного полотна и палуб, которые традиционно изготовливают из ортотропных плит, стальными сэндвич-панелями. Рентабельное производство стальных сэндвич-панелей стало возможным благодаря использованию клиновых швов, выполненных лазерной сваркой. С помощью лазера можно надежно приварить листы настила толщиной 10 мм извне к внутренним поперечным балкам, обеспечивая толщину сварного шва 2–3 мм.

Клиновые швы, выполненные лазерной сваркой, не занормированы в действующих стандартах и классификационных правилах, кроме того, отсутствуют исследования усталостной прочности тавровых соединений, выполненных лазерной сваркой под воздействием различных видов напряжений.

В рамках данной исследовательской работы были проведены и оценены испытания усталостной прочности и грузоподъёмности под воздействием касательных, осевых, изгибающих и многоосных напряжений на клиновые швы, выполненные лазерной сваркой.

Образцы для испытаний были изготовлены CO2-лазером TRUMPF TLF12000 в портальной системе TRUMPF TLC105. Скорость сварки при толщине стального листа 10 мм составляла 1 м/мин при максимальной мощности лазера 9,7 кВт.

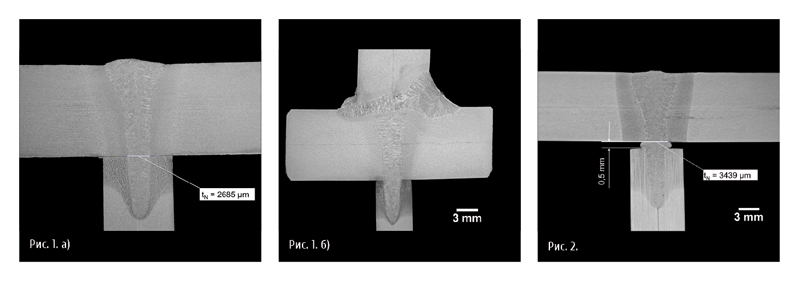

Осевые испытания проводились на образцах двух различных конфигураций, фотографии шлифов которых показаны на рисунках 1a) и 1b). Для этого листы настила толщиной 10 мм приваривались к поперечным балкам толщиной 5 или 8 мм (1a). Образцы были изготовлены из стали S355 и дополнительно из стали S460.

Для крестового соединения после выполнения клинового шва на листе настила сошлифовывалось усиление сварного шва и приваривался другой поперечный лист толщиной 10 мм (1b).

Некоторые из образцов для испытаний были специально изготовлены с зазором 0,5 мм на протяжении 50% их длины (рис. 2). Это должно было имитировать реальные производственные условия и позволить провести исследования их воздействия на усталостную прочность.

Испытания на усталостную прочность проводились при предельном отношении напряжений R ≈ 0 и воздействии только осевого нагружения в направлении поперечной балки, а также многоосной нагрузки, состоящей из касательного и осевого напряжений. Средние кривые Вёлера (вероятность сохранения работоспособного состояния PÜ = 50%) и предварительные кривые Вёлера (PÜ = 95%-й квантиль вероятности сохранения работоспособности при 75% доверительной вероятности) показаны на рисунке 3 (для многоосной нагрузки). Оценки проводились с показателями наклона m = 3 для нормальных напряжений и m = 5 для касательного напряжения, принятого в Еврокоде 3.

В отношении оценки в рамках концепции номинального напряжения были сделаны следующие выводы:

- Оценка воздействия осевого и касательного напряжений (каждого в отдельности) на клиновой шов, выполненный лазерной сваркой, показала консервативное ожидание срока эксплуатации.

- Оценка многоосных испытаний с заданным показателем наклона кривой Вёлера m = 3 дает консервативные результаты только для кривой взаимодействия IIW с m = 3 для осевого напряжения и m = 5 для касательного.

- Оценка многоосных испытаний со свободно рассчитанным наклоном показала для всех построенных кривых гарантированное ожидание срока эксплуатации.

Исследование образцов, выполненных с зазором, показало, что зазор не влияет на усталостную прочность ни для одного из исследованных типов нагрузки. Точно так же не удалось определить влияние на усталостную прочность вида материала (сравнение образцов из материалов S355 и S460).

Чтобы проиллюстрировать возможность производства деталей больших размеров (< 20 м) на предприятиях, проверенные параметры были перенесены в мобильный вариант сварочного оборудования на базе трактора, при помощи которого была изготовлена демонстрационная сэндвич-панель, рис. 4.

Эта статья является кратким описанием исследования. При наличии интереса мы можем предоставить подробное описание результатов испытаний.

Для обеспечения качества на начальном этапе производства должен быть проведён 100%-ый рентгенографический контроль клиновых швов на разных уровнях сэндвич-панелей. Если соответствующее качество швов подтверждено, то в последующем производстве доля рентгенографических испытаний может быть уменьшена до 10%.

Авторы: Rigo Peters / SLV M-V GmbH, Andre Sumpf / SLV M-V GmbH

Dieter Ungermann, Christopher Rüsse, Wolfgang Fricke, Christoph Robert