КРАМЗ: Металлургическая мощь Сибири

Красноярский металлургический завод встретил нас дружелюбно, на территории завода царила умиротворяющая зимняя атмосфера: тишина и аллеи, усеянные заснеженными деревьями.

Но не может ведь на третьем по мощности металлургическом заводе в России всё быть так успокаивающе, ведь мощь и умиротворение — несоотносимые понятия. В этом мы убедились, уже попав в прессовый цех, где с первых шагов погрузились в рабочий процесс десятков сотрудников. Красноярский металлургический завод состоит из пяти основных производственных цехов: первый прессовый и второй прессовый цеха, трубопрессовый и кузнечно-прессовый, плавильный.

Сотрудники отмечают, завод не является единственным в своём роде в Красноярском крае, но перед своими коллегами имеет весомое преимущество — производство измеряется не партиями, а сотнями тонн изделий из алюминия.

«В Красноярске есть несколько компаний, которые производят подобную продукцию, но КраМЗ очевидно выигрывает за счёт объёма и качества. Ведь небольшие компании не могут брать заказы в 10–20 тонн, соответственно, выполняют лишь маленькие объёмы заказов. КраМЗ же отгружает тысячи тонн в месяц», — поделилась коммерческий директор ООО «КраМЗ» Инга Никитина.

Упорный труд

Как же заводу удалось достичь таких показателей и войти в топ-3 среди самых мощных металлургических предприятий в стране? Генеральный директор ООО «КраМЗ» Олег Буц отмечает: весь секрет лишь в том, что руководство ежесуточно занимается развитием операционной эффективности. А навыки сотрудников и успешное освоение новых продуктов поддерживают уровень завода и позволяют оставаться в тройке лидеров.

«Нас опережают такие производители эксклюзивной продукции, как Каменск-Уральский металлургический завод и Самарский металлургический завод. Но лидируют они за счёт того, что имеют отдельное производство проката, прокатных листов и листов для баночной промышленности. Другими словами, у них просто крупнее прокат», — сообщил Олег Буц.

Генеральный директор завода добавил, что через 3–4 года КраМЗ может достичь такого же объёма номенклатуры. В 2020 году завод сдал 74 тыс. тонн товарной продукции, в 2021 году — 87 тыс. тонн, а в текущем году планируют отгрузить около 98 тыс. тонн. Катанка, цилиндрические слитки, прутки, профили отправляются на склады предприятий строительного, энергетического, машиностроительного и авиационного секторов.

Более двух тысяч сотрудников завода трудятся над изготовлением продукции, которая помогает улучшить благосостояние городов страны. Особенно они постарались, содействуя строительству мостов в Красноярске, но свой «металлический» след оставили и во многих других городах, например, завод принимал участие в возведении храма Вооружённых сил в Кубинке, что находится в Подмосковье. Также коммерческий директор предприятия Инга Никитина отмечает мост в Московском зоопарке, который является уникальным сооружением, коих не найти нигде в мире.

Красноярский и Симферопольский аэропорты также построены при помощи продукции КраМЗа, а на Дальнем Востоке набережные освещают фонари, которые держат опоры с красноярского завода.

«Недавно состоялся пуск Тайшетского алюминиевого завода, и там стояла большая задача строительства инфраструктуры. Туда мы тоже вложили и будем продолжать вкладывать свои силы и возможности. Мы стремимся к тому, чтобы жилищный комплекс с точки зрения вентилируемых навесных панелей фасада зданий был сделан качественно — из сибирского алюминия», — поделился г-н Буц.

Но внутренний рынок далеко не всё, на что горазд КраМЗ — завод заключает контракты на поставку изделий в 35 стран мира. На текущий момент ведётся работа по подготовке партии для строительства уже двенадцатого моста в Германии.

Безопасность превыше всего!

Производственный цикл включает большое количество оборудования, различных движущихся механизмов, электрооборудования, металлических конструкций, печей и т. п., поэтому попасть туда посетителям или рабочим без инструктажа и спецодежды нельзя. Технике безопасности и СИЗ здесь уделяется особое внимание. Инструктаж для посетителей проводят в специальной «Комнате безопасности», где гостям наглядно, с помощью активных стендов демонстрируют, к каким последствием может привести нарушение техники безопасности на производстве. Например, все рабочие КраМЗа носят специальные ботинки с металлическим подноском, который выдерживает большие нагрузки.

Мы оценили прочность обуви — менеджер отдела охраны труда и промышленной безопасности Артём Арламов продемонстрировал возможности СИЗ, сбросив на ботинки металлический груз весом в 6 кг. Для наглядности г-н Арламов даже готов был пожертвовать своим телефоном, который поместил внутрь ботинка, но телефон остался цел, а значит, и ноги рабочих в такой ситуации останутся невредимы.

Среди других СИЗ на производстве с агрессивными средами и большим количеством нагретых материалов используется огнеупорная одежда, очки и маски. Все средства защиты проходят тестирования посредством использования их в цехе.

Прессовый цех

Прессовое производство предприятия включает три цеха. В пролётах, именуемых А-Б и Б-В, располагается трубопрессовый цех. Он имеет семь прессов различного усилия. С помощью них изготавливают трубы диаметром от 10 мм до крупных 180 мм, их в том же цехе подвергают упрочнению и калибровке. Для этого используют станы холодной прокатки. Помимо всего прочего, завод также выпускает бухтовые трубы и даже сварочную проволоку.

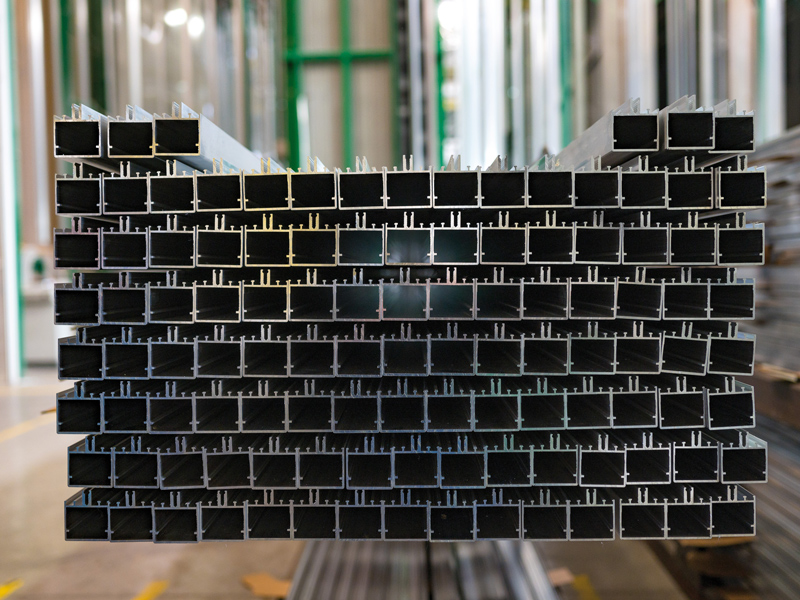

В следующих пролётах под названием В-Г и Г-Д располагаются 10 прессов цеха №1.

Здесь прессуют прутки из различных сплавов: авиационных, АМг-группы и дюралевых. А также изготавливают все профили, отправляемые заказчикам. В этом цехе размещён и флагманский пресс с усилием 45 меганьютонов, с помощью которого заводу удалось выйти на рынок мостовых и несущих конструкций с алюминием. Оборудование работало и над профилями, которые были отправлены для проектов «Группы ГАЗ», в том числе и электробусов.

Добиться точности в изготовлении деталей помогает немецкая роликовая правильная машина SPM-500 компании Bultmann для финишной обработки и правки профилей согласно чертёжным характеристикам.

Третий участок производства — это прессовый цех №2. Здесь изготавливают в основном профили из мягкой группы сплавов, которые используются в строительстве: окна, двери, внутренние перегородки. Г-н Вельгушев, директор по производству, говорит, что популярность навесных фасадов сейчас растёт, и поэтому завод приложил усилия, чтобы тоже развиваться в этом направлении. Поставлена новая цель — увеличить производство алюминиевых конструкций для навесных фасадов в строительстве в три раза относительно сегодняшних параметров.

Прессы в цехах самые различные, здесь и «старички» из СССР 1972 года с усилием от 800 до 7000 тонн, и уже совершенно современные автоматизированные прессовые комплексы.

Что касается самого старого — это советский пресс №3 с Новосибирского завода точного станкостроения. Оборудование не автоматизировано, все операции оператор проводит вручную.

По словам г-на Майдурова, у пресса есть шанс на вторую жизнь, и его будут модернизировать.

А вот новые прессы прибыли на завод из разных уголков планеты. Восемь лет назад была принята масштабная программа по модернизации, и первым установили корейское оборудование компании SKM Co Ltd с усилием 3300, после него пришёл черёд китайского Mey Rue, а позже к ним присоединился пресс итальянской компании Danieli с усилием 3500 тонн. В России, по словам Владимира Вельгушева, прессовое оборудование не производится совсем, поэтому все новое экструзионное оборудование импортное. Самым недавним приобретением стал испанский прессовый комплекс с силой 4500 тонн фирмы OMAV, это оборудование полностью автоматизировано — от подачи слитка и нагрева заготовки до резки в размер профиля. Директор по производству уточнил: немецкая фирма SMS, так называемая «Мерседес», на прессовом рынке купила компанию OMAV, после чего они совместно произвели модель, которую впоследствии приобрёл КраМЗ.

Как работает?

В каждом прессовом цехе производят продукцию по разным назначениям, так, например, №1 производит прутки круглого, квадратного, шестигранного сечений и профили. Обработка на прессе происходит следующим образом: программа берёт заготовку для прессования и передаёт на пилу резки, после чего деталь отправляют в печку, где при температуре до 480 градусов металл нагревается и уже потом попадает на пресс. Конструкция оборудования имеет контейнер, который поддерживает температуру, как в печи, благодаря чему происходит прессование. Потом заготовка проходит матрицу, из которой выходит уже профиль нужной конфигурации. После он проходит через систему охлаждения, где закаливается и готовится к мерной резке.

На этом этапе изделие выглядит далёким от совершенства, при закаливании металла его поверхность становится неровной. Поэтому после закалки его растягивают на правильной машине и превращают в совершенное, как струна, изделие, которое отправляется на мерную резку, следом на контроль ОТК и упаковку.

Вячеслав Майдуров отметил, что пресс №50 очень сильно облегчает жизнь литейному производству, используя длинномерные заготовки, то есть литейщикам нужно только отлить длинномерные столбы и произвести обрезку торцевых частей.

Профили и прутки, для того чтобы придать им необходимую твёрдость, закаляют в вертикальных закалочных печах. Они возвышаются на 12 метров и имеют глубину около 14. В эти гигантские сооружения на «пауках» подвешивают садки и опускают в кессон с водой, а после отправляют под печь. Из печи достают крюк демпфера, подцепляют партию и поднимают наверх. Затем вход закрывают, и партия нагревается до необходимой температуры, в зависимости от свойств, которые нужно получить. После термической обработки партию охлаждают в воде — происходит закалка металла.

12-метровые печи — не самые высокая на промплощадке, есть 18-метровая, предназначена она для закалки профилей и получения необходимых механических, физических свойств на профилях.

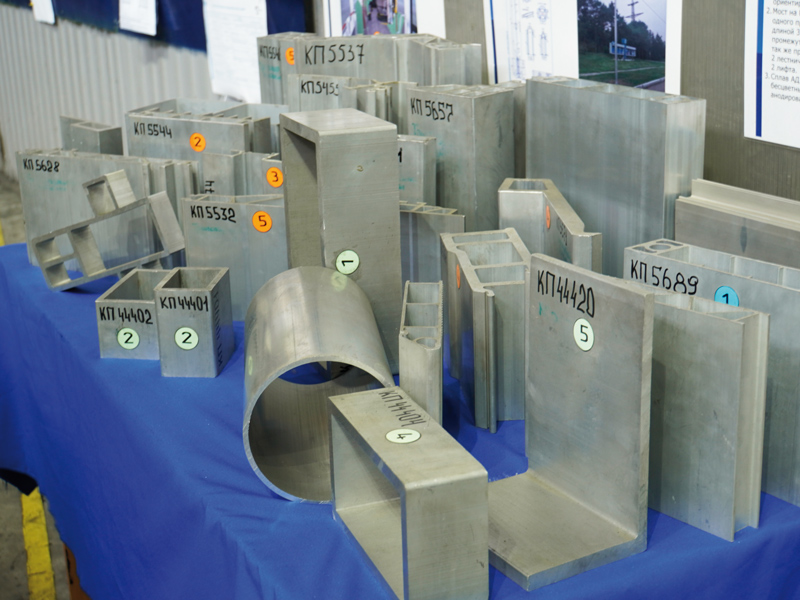

Участок с фрезерным центром заполнен заготовками для будущих мостов, лестниц и зданий.

Находится он во 2-м прессовом цехе. Здесь установлен пятикоординатный фрезерный центр, который выдаёт готовые детали с уже готовыми отверстиями и вырезами. Все это делается в автоматическом режиме с высокой точностью. Такие детали моста, словно конструктор, заказчик легко может собрать уже на месте монтажа алюминиевой переправы.

Почти автоматизированные

Отставив позади прессовый участок, мы перешли на участок ТСУ для термообработки и сдачи продукции. Тут расположено оборудование для доводки, мерной резки и упаковки: растяжные машины, пилы, упаковочные инструменты. Растяжная и правильная машины работают над доведением продукции до геометрических эталонов.

Тем не менее на прессах установлены пульты для контроля параметров, благодаря которым минимизируется количество брака. За оборудованием 2-го цеха следят по четыре человека в смене — два управляют пультом и два контролируют линию резки. Над тем, чтобы сократить ручной труд, по словам Вячеслава Майдурова, непрерывно ведётся работа. Одна из последних модернизаций коснулась линии резки, на которой работали три сотрудника, а теперь всего один оператор. Для этого на оборудование установили датчики упора. То есть если раньше один человек подвозил заготовки, второй переключал ручки на пиле, а третий складывал заготовки, то теперь пила работает на автомате, а следит за этим всего один человек. В начале смены он подвозит пачку заготовок, выставляет упор и запускает пилу, где изделия автоматически подаются и нарезаются.

Завод стремится к автоматизации ещё большего количества работ: это экономит фонд оплаты труда и оптимизирует выпуск продукции. Человеческий фактор ведь непредсказуем, поэтому если отдать управление автоматике, то качество продукции заметно повысится.

«На предприятии проводится комплекс мероприятий по автоматизации и цифровизации процессов. На сегодняшний момент уже внедрена система выдачи электронных сменных заданий, настроен учёт производства на переделах, через маршрутную технологическую карту с применением сканеров, учёт работы и остановки оборудования также фиксируются через терминалы, которыми оснащены ключевые агрегаты производственного процесса», — сообщил директор по операционному развитию производства Егор Лебедев.

Он также добавил, что на предприятии активно реализуются проекты цифровизации, умного зрения, диспетчеризация процесса, цифровые двойники складов заготовок и готовой продукции, цифровое зрение для вибро-, термоконтроля оборудования с целью предотвращения внеплановых остановок.

С красотой

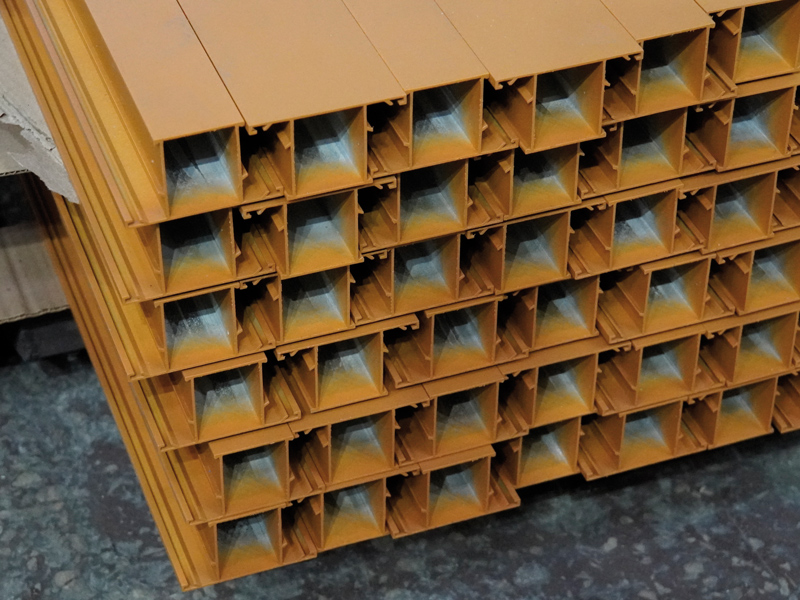

Владимир Вельгушев провёл нас в зону нанесения финишного покрытия. Кто бы подумал, что алюминиевый профиль может приобрести текстуру дерева, мрамора и любых других материалов.

Для того чтобы преобразиться, профили сначала проходят через линию покраски: подвешиваются на конвейер, в специальных камерах проходят очистку химией, покрытие порошковой краской и полимеризацию в печи. После они попадают на участок декорирования. После окраски профиля в нужный цвет-подложку на него надевают специальный «чулок» с нужной текстурой и помещают в печку с температурой до 200 °С, с помощью которой рисунок методом полимеризации закрепляется на 0,3 мм вглубь изделия. В итоге можно получить почти неотличимую от оригинала состаренную деревянную балку, которая на самом деле является алюминиевым профилем.

Решение распространено среди архитекторов, а особенно большие партии до 70 тонн КраМЗ отгружает в Чеченскую республику. Там очень популярна текстура русской березки.

Этот рисунок не так просто повредить, более того, он даёт профилю коррозионную защиту.

В финишной обработке задействованы и две покрасочные камеры SAT-1 и SAT-2, в которых работают преимущественно женщины. Они аккуратно завешивают профили на крючки и отправляют по конвейеру в камеру, где пистолет распыляет порошковую краску. Отметим, что краска мелкодисперсная и подаётся при помощи сжатого воздуха. Большая её часть распыляется в воздух. За счёт того, что у пистолета положительный заряд, а у профилей отрицательный, частицы краски сами собой притягиваются к изделиям.

С пылу с жару

Плавильный цех горяч в буквальном смысле. Людей практически не видно, но то и дело под крышей передвигаются чаны с алюминием и сплавами.

В лёгком смоге и обжигающем пространстве мы увидели сооружение, похожее на гигантскую кастрюлю с пылающим внутри металлом.

Алюминий сюда доставляется с соседнего алюминиевого завода в расплавленном виде. Ковши с жидким алюминием привозят специальные машины — металловозы. Непосредственная близость поставщика сырья и использование машин, оборудованных огромными термосами, позволяет экономить время и энергию на расплаве металла. Алюминий переливается в огромные печи и с помощью легирующих добавок доводится до нужного химического состава.

Сюда же в цех привозятся технологические обрезки и отходы алюминия, возникшие при прессовании. Здесь они находят вторую жизнь, проходя процедуру переплава.

Старший мастер плавильного участка плавильного цеха Дмитрий Степанов говорит, что здесь, в цехе, на печах переплава плавятся кусковые отходы, а к ним добавляется жидкий алюминий.

Полученные сплавы вливаются в канальные печи и шихтуются легирующими материалами.

Мастер рассказал, что в цехе у каждой печи своё назначение, например, печь №4 предназначена для сплавов дюралевой группы. Пятая работает со сплавами для мостов, третья для товарной продукции, вторая для катанки, а первая с 2007 сплавами.

Канальные печи на КраМЗе сооружены по индивидуальному заказу и поэтому являются совершенно уникальными и не имеют аналогов в стране.

Логистика

Транспортировка изделий в цехах не составляет труда — все партии перемещаются с помощью мостовых кранов. В 2020 году управление кранами перевели на радиоуправление, и отпала необходимость присутствия машиниста в кабине. Теперь каждое движение регулирует оператор с земли при помощи пульта.

«Это безопаснее и удобнее. Потому что, находясь в кабине, оператор не имеет такой обзор, как будучи внизу. Были случаи, когда профили получали механические повреждения из-за ошибки оператора, находящегося в кабине», — сообщил г-н Майдуров.

С лент напила и прессов партии весом от 125 до 500 кг с помощью этих же кранов отправляются в конец корпуса, где находится склад готовой продукции для отгрузки заказчикам.

Ежедневно с завода уходит несколько машин с готовой продукцией конечному потребителю. Одну из таких погрузок мы наблюдали своими глазами: продукция загружается в фуру, закрепляется растяжками и выезжает к конечному потребителю. Продукция заказчику уходит и железнодорожными контейнерами — на территории завода есть своё депо.

Экология

По словам сотрудников, КраМЗ за бережливое и экологичное производство, поэтому ни одна лишняя стружка не пропадёт даром и не окажется за пределами завода. Замкнутый цикл использования сырья получается сам собой, вся оставшуюся стружку и другие металлические отходы перерабатывают на предприятии.

КраМЗ получает чистый алюминий с КрАЗа, добавляет туда необходимые легирующие составляющие, готовит сплав, и из него уже получают заготовки для продукции. Вся технологическая обрезь попадает в плавильно-литейный цех для переработки.

Вода, которая используется в прессах, также имеет оборотный цикл: используется механизмами, сливается в специальную ёмкость и подаётся обратно в пресс с помощью насосно-аккумуляторной станции.

Перспективы

В начале этого года Красноярскому металлургическому заводу исполнилось 53 года, а на следующие годы уже разработана серьёзная стратегия технического перевооружения. В план входит модернизация целого перечня оборудования: прессового, плавильного и инструментального производств, и строительство нового мощного литейного агрегата.

Олег Буц говорит, что в 2021 году завод защитил план модернизации на 7 лет, касающийся, в том числе, и прессового оборудования. Ряд советских прессов будет заменён на оборудование зарубежных производителей. Причина выбора в пользу иностранных компаний оказалась простой — все российские производители прессов закрылись.

Модернизация связана с принципиальной заменой и обновлением прессов. Старые советские работают на водной эмульсии, которая подаётся от центральных насосов по трубам — гидроэнергия от водной эмульсии попадает на прессы и запускает их движение. А в новом оборудовании механизмы движутся за счёт масла. Обновление старых прессов коснётся отсечения основной гидростанции, установки индивидуальных масляных приводов, так же, как на новом оборудовании. Также модернизация захватит и плавильное производство — будут обновлены и восстановлены печи, и установлены новые литейные агрегаты.

«Ввиду физически и морально устаревшего состояния печей модернизация будет включать в себя восстановление и автоматизацию системы управления. Планируем купить новый литейный агрегат, литейную оснастку уже разрабатывают и будут изготавливать на нашем заводе», — поделился Владимир Вельгушев.

Этим занимается отдельное структурное подразделение. Также КраМЗ работает над проектом по развитию, который включает покупку самого большого пресса с силой в 7,5 тыс. тонн, но чьего он будет производства, на заводе ещё не решили — сейчас идет процедура отбора и контрактования.

«Без развития и перевооружения оборудования мы не достигнем своих амбициозных задач увеличить объём производства до 320 тысяч тонн в год. В советское время КраМЗ выпускал порядка 120 тысяч тонн продукции, но это связано с простейшей номенклатурой, изготавливаемой в те времена. Сейчас мы идём дальше, осваиваем новые высокосложные продукты, с большими циклами переработки. И благодаря изделиям с добавленной стоимостью мы подходим к 100 тысячам тонн производства, а это значит, что уже обходим результаты завода времён СССР», — заявил Олег Буц.