Шестерёнка: без заусенца и стружки

Современные технологии давно вытесняют классические методы изготовления деталей в ряде отраслевых производств. И в числе невольных участниц гонки перевооружений оказалась легендарная рекордсменка динамических нагрузок — шестерёнка. За этим зубчатым колесом тянется отчётливый след промышленных изысканий и открытий в сфере металлообработки. Какими же методами наградили мир покорители металла, и чей способ сегодня кажется более привлекательным: предшественников или современников?

История любого изобретения облечена в обёртку из проб и ошибок, а значит, и зубчатое колесо, прежде чем получило многопрофильный облик, прошло не одну ступень инженерной трансформации. Сегодня его изготавливают из различных материалов: от пластмасс

до сплавов, металлов и композитов. Причём не последняя роль в этой длительной эволюции отведена именно методам изготовления.

Согласно канонам металлообработки, производство зубчатого колеса, условно говоря, без стружки сводится к четырём основным методам изготовления.

Холодная накатка

В основу метода холодного накатывания зубьев зубчатых колёс заложен процесс образования зубьев колеса путём пластического деформирования, при котором происходит взаимное обкатывание специального инструмента и заготовки. Технология предусматривает образование профиля зубьев с помощью двух или трёх накатных роликов в зависимости от используемого станочного парка и оснастки. В первом случае речь идёт о радиальной подаче, где обрабатываются заготовки небольшой ширины, а во втором — об осевой подаче, предусматривающей обработку группы заготовок, закрепляемых в оправке. Среди металлообработчиков бытует мнение, что наибольший потенциал с точки зрения рациональности, производительности и экономии металла заложен в токарно-револьверных станках-автоматах. При этом точность зубьев соответствует 7 степени по ГОСТ, а шероховатость поверхности зубьев составляет 0,63-0,04 мкм. Также пластическая деформация заготовок обеспечивает повышение микротвёрдости зубьев на 40-50% и экономию до 50% времени на обработку. Здесь же плюсом идёт и снижение расхода металла в стружке в отличие от нарезки на фрезерном и зубодолбёжном оборудовании.

Горячая накатка

Данный способ, как и в предыдущем случае, основан на осевом и радиальном методах подачи штучных либо прутковых заготовок с тем исключением, что при механической обработке «болванка» нагревается ТВЧ до t = 800-1000 °C и проходит между двумя зубчатыми накатниками, вращающимися синхронно. Такой подход используют при изготовлении прямозубых, косозубых и шевронных колёс на специальных накатных станах, где допуск накатки заготовок составляет ≤ 7 мм, а d = 200 мм. После накатки зубья шестерни требуют чистового нарезания. К такой технологии промышленники решили присмотреться из-за увеличения износостойкости и усталостной прочности зубьев шестерни на 30-50%. Впрочем, метод доказал свою эффективность и в отношении расхода металла — от 18 до 40% экономии в отличие от зуборезной технологии.

Горячая штамповка

При помощи горячей штамповки создаются конические шестерни с прямыми зубьями, и она заменяет процесс чернового нарезания. В своё время этому методу доверились такие промышленные гиганты, как ГАЗ, ЗИЛ, Минский тракторный завод. Суть метода сводится к изготовлению заготовки на станке ТВЧ при t до 1200 °С и её тройном переходе по ковочным прессам, где в штампах получают зубчатое колесо лишь с предварительно оформленными зубьями.

Конечно, здесь тоже присутствует экономический эффект не только от снижения трудоёмкости, но и от уменьшения расхода металла. Однако экономия колеблется от 10 до 50% в зависимости от используемого на предприятии оборудования и самого техпроцесса.

Порошковая металлургия

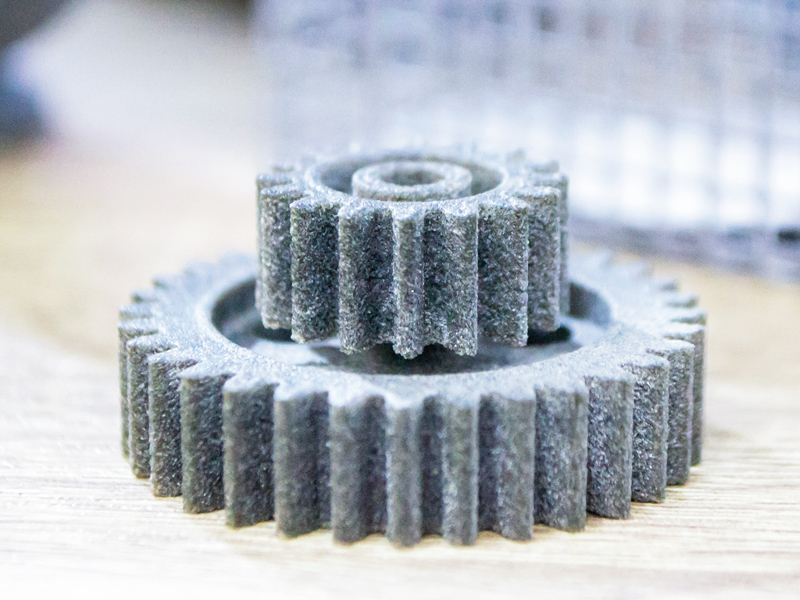

За методом порошковой металлургии скрывается не что иное, как технология спекания металлических порошковых смесей в закрытых штампах. Зубчатое колесо проходит стадию спекания при температуре ковки и при усилии в 50-60 т. К сожалению, на выходе такие шестерни обладают наименьшей прочностью и твёрдостью в отличие от штампованных изделий. Однако эти недостатки компенсируются последующей термообработкой, после которой твёрдость заготовки доходит до HRC 60-65. Размер изготавливаемых шестерён имеет вариативный диаметр — 30-200 мм. К тому же, благодаря высокой износостойкости, шестерни, изготавливаемые данным способом, не раз доказывали свою работоспособность на высоких скоростях при передаче небольших нагрузок. Промышленный сектор стал применять эту технологию ещё и потому, что процесс изготовления довольно прост, издержки производства невысоки, процент отходов низок, а точность геометрических форм детали налицо.

Деталь в печать

Технологию печати машиностроительных деталей из различных материалов на базе алюминия, титана, меди, железа давно облюбовали не только в мире, но и в России.

«В последние годы в мире наряду с традиционными технологиями изготовления зубчатых колёс стали использовать аддитивные, которые позволяют повысить эффективность производства. Это WAAM, SLM и BinderJetting. Первые две уже нашли применение на отечественных предприятиях», — рассказывает член Ассоциации специалистов по 3D-печати в медицине Евгений Кузьмин.

Действительно, современные разработки не могли не привлечь внимание не только промышленного сообщества, но и российских учёных. Так, свой практический интерес сосредоточили на WAAM-технологии специалисты СПбПУ. В стенах учреждения на основе собственных испытаний и апробаций пришли к выводу, что в большинстве случаев напечатанная конструкция требует механической обработки для доведения до заданного квалитета или шероховатости. Однако данный метод позволяет выращивать деталь с очень высокой производительностью, например, 2,5 кг в час для алюминиевых сплавов, и при этом получать уникальные механические свойства, в частности по пластичности, которая для того же химического состава материала может в три раза превышать заданные в ГОСТ свойства. Прочие механические свойства при этом возможно получить на более высоком уровне, чем в государственных стандартах для одного и того же сплава.

Учёные экспериментировали также с титановыми сплавами и сталями. Им удалось отразить на реальных показателях экономическую эффективность электродугового выращивания для изготовления деталей. С экономической точки зрения электродуговое выращивание — прямой конкурент других аддитивных технологий, а также противопоставление субтрактивным методам. К тому же есть неопровержимые доказательства снижения стоимости при использовании электродугового выращивания на 20–79% по сравнению с технологиями, использующими лазерный и электронный лучи. Что уж говорить о сопоставлении по стоимости электродугового выращивания с фрезерной обработкой.

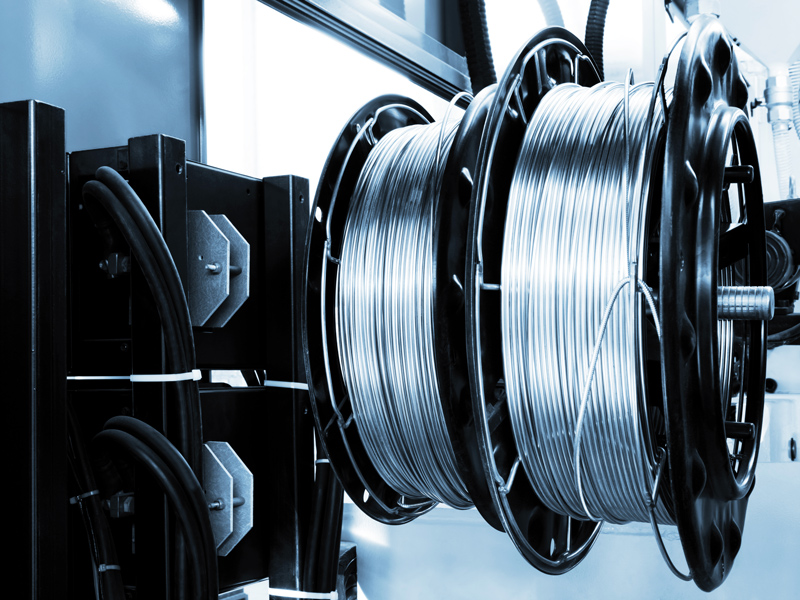

Как правило, данная технология предусматривает использование стандартных промышленных роботов, однако специалисты учреждения создали собственный агрегат «ПРИЗМА» для выращивания деталей с использованием проволоки и электрической дуги.

«WAAM-технология — наплавка порошковыми или проволочными материалами (DED/WAAM). Также она называется производством изделия почти финальной формы. Наплавляется заготовка, которую затем обрабатывают до заданных параметров на фрезерном или токарном станке.

Преимущества метода заключаются в высокой производительности, возможности использования любых материалов, доступных в виде проволоки. Кроме того, отсутствуют ограничения по размеру изделий, то есть изготовить можно колесо диаметром более метра. Более того, она позволяет осуществлять ремонт колёс. В случае повреждения зубьев их восстанавливают методом наплавки, что обходится в разы дешевле, нежели замена колеса полностью. Колесо, полученное таким методом, в любом случае подвергается фрезеровке, что подразумевает образование стружки.

Но в отличие от производства колеса из паковки, стружки будет минимум вдвое меньше. Это даёт возможность экономить материал, время, сократить расход инструмента», — поясняет Евгений Кузьмин.

Наряду со светилами науки свою лепту в освоение новых технологий внесли и сотрудники «РусАТ». Ими движет стремление к полному импортозамещению в сфере аддитивных технологий и 3D-печати, поэтому они занялись внедрением SLM-технологий и созданием собственного оборудования. Теперь на их промышленных площадях ежегодно может производиться шесть SLM-принтеров. Однако они уверяют, что готовы нарастить уровень производства, если будут расширены промышленные мощности. Пока в их ассортименте лишь две линейки SLM-принтеров, которые функционируют на российском программном обеспечении, не уступая характеристикам международных стандартов в области 3D-печати. Кстати, по словам этих разработчиков, для 3D-печати используется отечественный порошок нержавеющей стали марки 12Х18Н10Т. Более того, детали из этого материала эксплуатируются в различных агрессивных средах, а также при температурном режиме до + 650 °С. Кстати, эту марку стали применяют в качестве конструкционного материала для выпуска сосудов и аппаратов, работающих в растворах кислот, щелочей и солей при температурах до 350 °С, а также деталей агрегатов различного назначения, действующих под избыточным давлением в диапазоне температур от – 196 до + 600 °С.

«SLM-технология — лазерное спекание порошка, которое используется в основном для повышения эффективности зубчатого колеса. Речь о снижении веса или создании в нём канала со сложной геометрией для охлаждения или подачи смазки. В ряде случаев это позволяет существенно повысить производительность всей системы. SLM — самая дорогая из указанных технологий, но она окупает себя за счёт возможности изменений конструкции, которые дают серьёзное повышение эффективности. При фрезеровке колёс, изготовленных этим методом, образуется минимальное количество стружки. А в некоторых случаях фрезерование вообще не требуется, достаточно шлифования или галтовки», — отмечает Евгений Кузьмин.

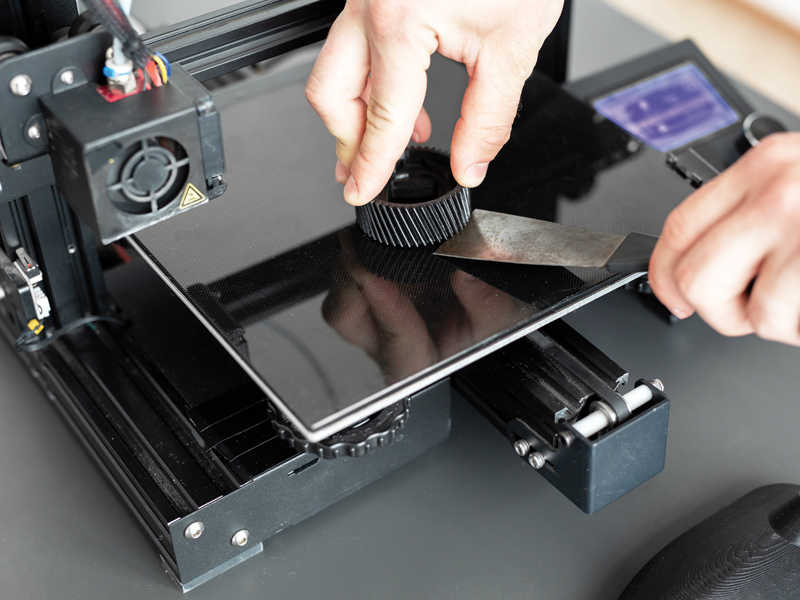

Инновации, шагающие по всему земному шару, пришлись по вкусу именитым автоконцернам. В их числе немецкий автогигант Volkswagen, который ещё четыре года назад опробовал на своём производстве новый процесс 3D-печати на основе BinderJetting. А ведь компания уже более четверти века использует печать в производстве автомобилей.

В то время как обычная 3D-печать для изготовления детали слой за слоем из металлического порошка использует лазер, в процессе аддитивного производства для этого применяется клей. Полученный металлический компонент затем нагревается и отформовывается. Использование такого метода печати снижает затраты и повышает производительность: например, напечатанные по новой технологии детали весят в два раза меньше, чем аналоги из листовой стали.

«BinderJetting — нанесение связующего. Данная технология пока не используется в России, но достаточно успешно применяется за рубежом. Её основное преимущество — высокая скорость печати, превосходящая возможности остальных аддитивных технологий печати металлом, а также невысокая стоимость. С помощью BinderJetting можно печатать любые колёса, за исключением тех, конструкция которых предусматривает внутренние каналы. Если говорить про количество стружки, то оно, как и в случае с SLM-печатью, минимальное. Но требуется дополнительный этап спекания», — поясняет г-н Кузьмин.

Хотя инновация стоила немецкой марке десятков миллионов евро, в компании не жалеют о потраченных средствах, потому что в результате получили разработку и быстрое изготовление важных компонентов с наименьшими затратами ресурсов.

Так что к 2025 году автоконцерн нацелен на производство для Volkswagen до 100 000 деталей в год с помощью 3D-печати. Инженеры уже провели успешные краш-тесты металлических компонентов автомобиля, напечатанных на 3D-принтере.

Как ни крути, но 3D-печать активно используют при производстве зубчатых колёс, что повышает эффективность, увеличивает ресурс, снижает вес и в некоторых случаях уменьшает издержки на производство самого изделия.

Текст: Елена Пузевич